产品分类

常州SCR脱硝技术

![]()

一、SCR系统工艺说明

在众多的脱硝技术中,选择性催化还原法(SCR)是脱硝效率高,为成熟的脱硝技术,目前已成为国内外电站脱硝广泛应用的技术。

SCR技术是还原剂(NH3、尿素)在催化剂作用下,选择性地与NOx反应生成N2和H2O,而不是被O2所氧化,故称为“选择性”。主要反应如下:

对于SCR工艺,选择的还原剂有尿素、氨水和纯氨。尿素法是先将尿素固体颗粒在容器中完全溶解,然后将溶液泵送到热解炉中,在高温的条件下尿素与水反应生成氨气;氨水法,是将25%的含氨水溶液通过加热装置使其蒸发,形成氨气和水蒸汽;纯氨法是将液氨在蒸发槽中加热成氨气,然后与稀释风机的空气混合成氨气体积含量为5%的混合气体后送入烟气系统。

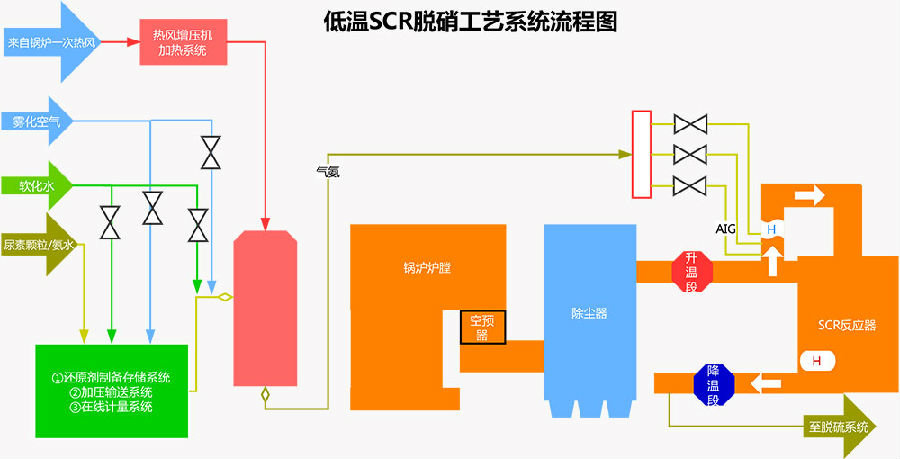

二、工艺流程图

三、SCR工艺影响因素

三、SCR工艺影响因素

在SCR系统设计中,重要的运行参数是烟气温度、烟气流速、氧气浓度、SO3浓度、水蒸汽浓度、钝化影响和氨逃逸等。

烟气温度是选择催化剂的重要运行参数,催化反应只能在一定的温度范围内进行,同时存在催化的温度,这是每种催化剂特有的性质,因此烟气温度直接影响反应的进程;如本工程选择的催化剂,可在烟温300~400℃之间运行,低于低限温度或高于高限温度运行,催化剂就都会失活。

烟气流速直接影响 NH3与 NOx的混合程度,需要设计合理的流速以保证 NH3与 NOx充分混合使反应充分进行,流速的选择应避免烟灰在催化剂上的积累,并且要避免对催化剂的磨损,对于燃煤机组高尘布置的情况。

反应需要氧气的参与,当氧浓度增加催化剂性能提高,直到达到渐近值。

氨逃逸是影响SCR系统运行的另一个重要参数,实际生产中通常是多于理论量的氨被喷射进入系统,反应后在烟气下游多余的氨称为氨逃逸,NOx脱除效率随着氨逃逸量的增加而增加,在某一个氨逃逸量后达到一个渐进值;一般要求氨逃逸不大于3ppm。

四、SCR工艺催化剂的选择

SCR 系统中的重要组成部分是催化剂,各种催化剂活性成分均为WO3和V2O5。当前流行的成熟催化剂有蜂窝式、波纹状和平板式等。平板式催化剂一般是以不锈钢金属网格为基材负载上含有活性成份的载体压制而成;蜂窝式催化剂一般是把载体和活性成份混合物整体挤压成型;波纹状催化剂外形如起伏的波纹,从而形成小孔。

催化剂的比表面积是单位体积的催化剂的几何表面积。蜂窝式催化剂的比表面积比板式催化剂大。由于脱硝反应是气相反应,需要大量的反应面积。在同样的烟气条件下,比表面积大就表示所需要的催化剂体积量少,反应器尺寸和相应的钢结构也较小。但蜂窝催化剂的单位价格较高,尽管体积数较小,总投资仍然较高。

蜂窝式催化剂的相邻蜂窝孔隙的中心距,即节距。节距的大小取决于烟气中的含尘量。高粉尘含量时选择大节距的结构,以减少催化剂被粉尘堵塞的发生。由于制造工艺的原因,蜂窝式催化剂可以在不改变催化剂外部尺寸的情况下,较容易地改变节距,适应不同的应用场合。但由于蜂窝催化剂与烟气接触的边界较多,因而比板式催化剂更容易堵塞。

板式催化剂是以不锈钢金属网作为中心支撑体,再在外面覆盖上催化剂活性成分。蜂窝形催化剂是以催化剂活性成分与承载材料混合压制而成的。所以板式催化剂的强度比蜂窝式催化剂高。这样板式催化剂抗烟气中的灰粒子的冲刷能力较强。对于蜂窝催化剂,在催化剂入口后区段内,烟气形成层流,磨损较小,可以忽略。同时越接近催化剂的壁面,烟气的速度越低,磨损越轻。所以,可以在催化剂入口部分加以硬化处理以提供更进一步的保护,抗磨能力可大大提高。但这样处理会提高相当程度的造价。